RFID生產追溯系統在汽車電子制造業的應用

一、背景

近年來,隨著經濟的快速發展和國家制造業轉型升級的政策影響,傳統制造業正處于艱難度日的狀態。具備戰略眼光的制造企業,特別是高尖端的汽車電子制造業,正開始探索RFID生產追溯系統的先進應用領域。本方案根據睿豐德在某泊車系統制造廠商的實施案例為藍圖,改編而成。

RFID防偽追溯技術突破以往防偽追溯技術的思路,具有難以偽造性、易于識別性、信息反饋性、密碼唯一性、密碼保密性、使用一次性等特點。廣州睿豐德信息科技有限公司利用RFID技術防偽追溯,與激光防偽追溯、數字防偽追溯等相比,其優點在于:每個標簽有一個唯一的ID號碼,此唯一ID是在制作芯片時寫入ROM中,無法修改、難以仿造;無機械磨損,防污損;閱讀器具有不直接對最終用戶開放的物理接口,保證其自身的安全性;數據安全方面除電子標簽的密碼保護外,數據部分可采用多種安全算法實現安全管理;閱讀器與電子標簽之間的通信需經過多次的相互認證過程等。

二、RFID質量追溯系統組成

RFID質量追溯系統在設計時嚴格遵循國際通行商品管理和商品追溯框架,同時實現各級商品監管部門、海關、進口商、生產廠商、各級經銷商、零售商、各類倉庫和運輸商等各關聯方的內部追溯和外部追溯。系統設計時充分考慮涉及追溯單元的物流與信息流之間的關聯,在商品編碼的設計上既遵循國際物品編碼協會(GSI)的相應規則,又充分考慮商品的管理屬性。系統從技術構架和運行管理框架兩個方面保障質量防偽追溯的成功的實施。

RFID質量追溯系統是針對諸如藥品、煙酒等商品的防偽追溯需求,結合商品加工、生產、流通、消費的特點,采用先進的RFID自動識別技術,以RFID電子標簽作為防偽追溯信息載體,是集成RFID技術、計算機網絡技術、現代通訊技術、數據庫技術、軟件工程技術于一體的大型信息系統。

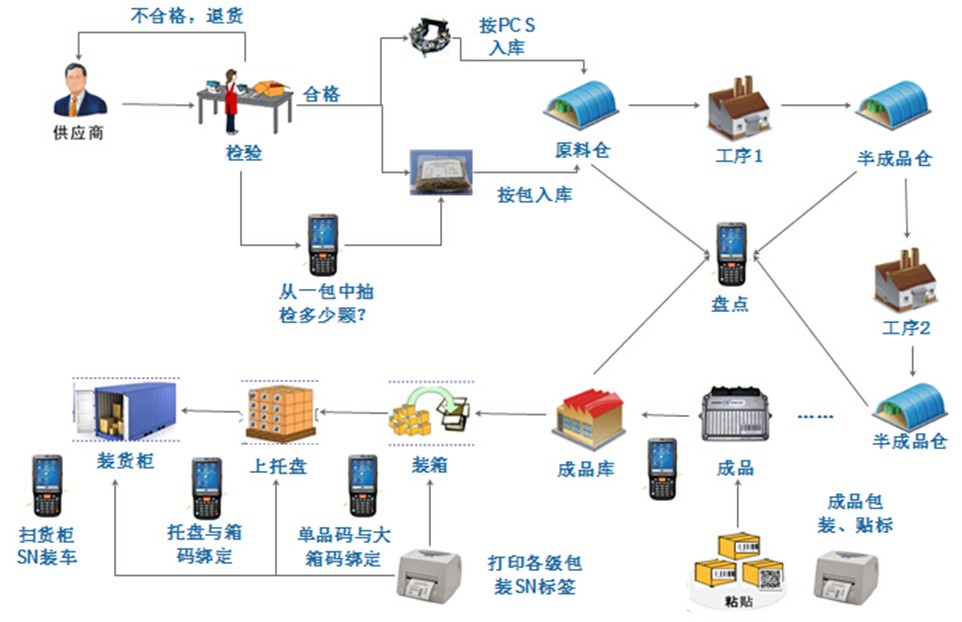

1.質量追溯

物料追溯:能通過成品追蹤碼,查詢出產品所使用的部件編號、供應商、批次信息。以及通過批次信息反向查詢出有問題批次物料應用于哪些產品,分別銷售給了哪些客戶;

員工追溯:能通過成品追蹤碼,反向查詢出產品的生產批次、人員、時間;

質檢追溯:通過成品追蹤碼,查詢最初產品質量檢測信息和返修記錄。

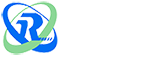

2.供應鏈管控

供應鏈管控以原料、半成品和成品為管控對象,流程涉及原料采購入庫、生產領料退料、產成品入庫、銷售出庫、物料盤點、裝箱裝車關聯等。

系統實施能帶來的效益:

庫存管理的可視化:“什么”,“哪里”,“多少”,通過供應鏈模塊能準確體現

庫存管理的實時化:銷售/生產/采購/管理等部門都能看到即時庫存。

倉庫管理的履歷化:能實現成品批次追蹤,詳細記錄每批次產品發給了哪些客戶。

物料管理的可追溯:能實現原料批次追蹤,詳細記錄每批次原料用于哪批產品。

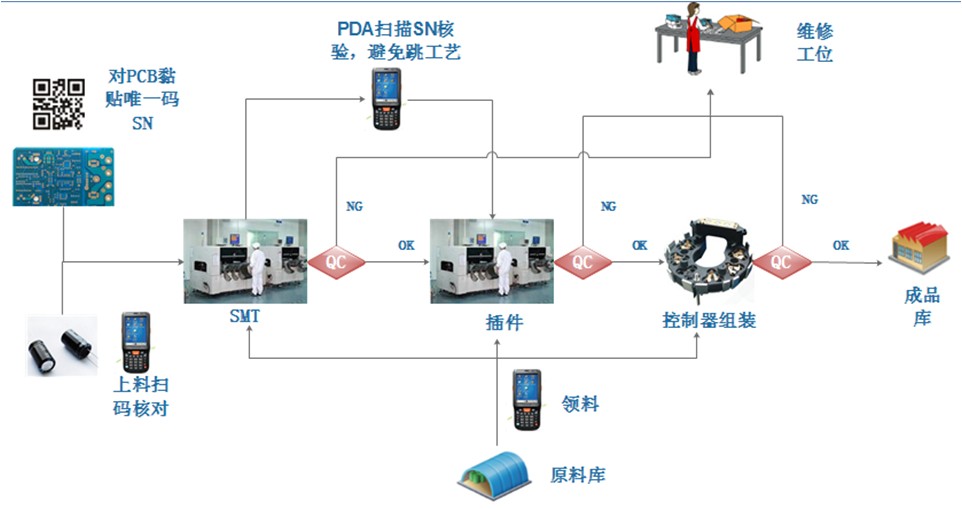

物料管理的智能化:對于SMT上料,可通過PDA掃碼核驗,規避上錯料

FIFO(先入先出):確保原料、半成品、產成品的先入先出。

高效無差錯的盤點:通過PDA掃碼盤點,大量節約人力,且避免人工失誤。

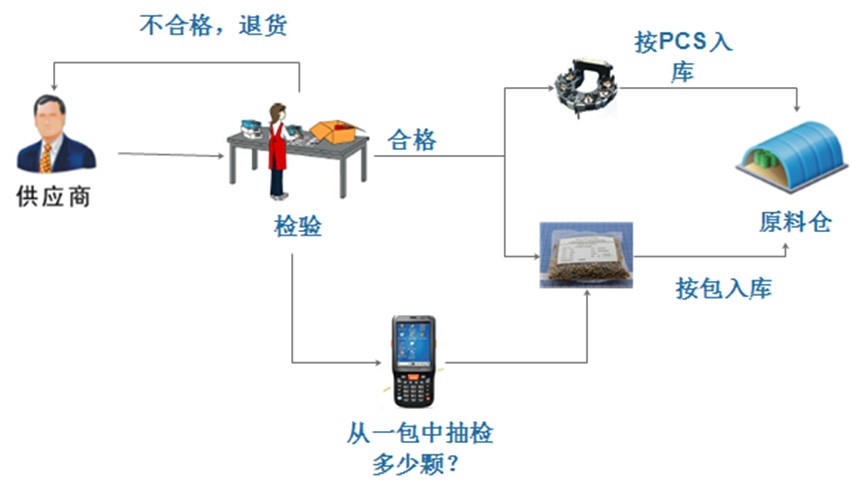

(1)供應鏈管控-采購入庫

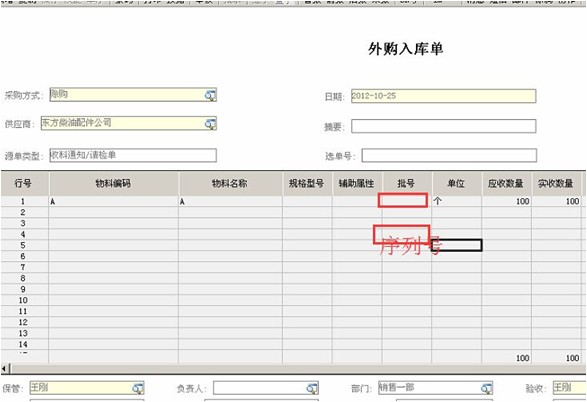

采購入庫需先經過檢驗合格方能入庫。對于按PCS入庫的產品,一個訂單產生一個批號標簽,檢驗合格后直接讀取標簽數據入庫;對于按包入庫的產品,一包產生一個批號標簽,檢驗員通過PDA掃描被抽檢包標簽,記錄該包被抽取數量。入庫時系統會自動核算準確的入庫數量。

PC端界面

PDA操作原料入庫

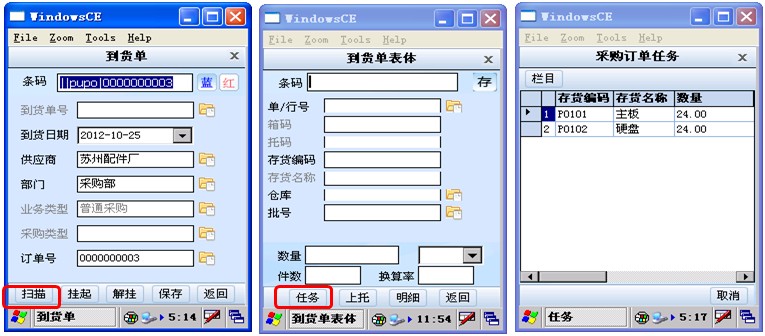

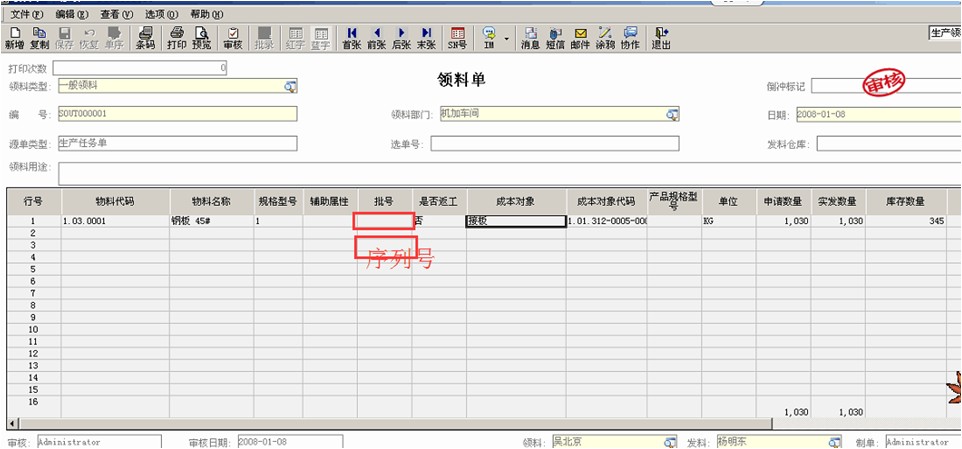

(2)供應鏈管控-領料退料

生產現場的領料與退料,均通過PDA對原料批次號進行掃碼和錄入數量;完工入庫的半成品和成品也均通過PDA掃描標簽進行入庫記錄,并且通過倒沖領料,實現生產現場原料實際消耗量的核算。

效益:通過PDA的掃碼和wifi實時傳輸,替代人工領料退料,既提升操作效率,也避免 人為誤差,確保各類倉庫帳物一致。

PDA掃碼領料

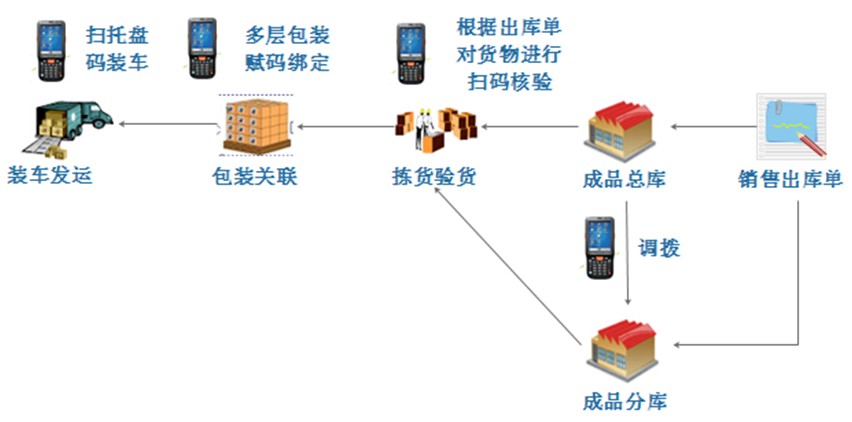

(3)供應鏈管控-包裝關聯

PDA掃碼出庫,確保產品追溯碼與銷售訂單和出庫單關聯,為將來的質量追溯鋪平最后一程;

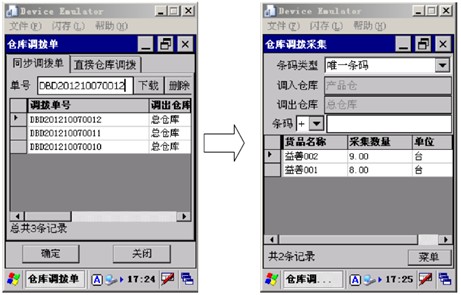

總倉分倉貨物調撥通過PDA掃碼進行出入庫核驗,確保調撥帳物一致;

多層包裝賦碼綁定,裝車僅需掃描最高包裝級別條碼,實現高效裝車;

嚴謹的生碼賦碼邏輯,通過追溯碼對多層包裝進行層層反追溯。

PDA掃碼調撥界面

PDA掃碼成品出庫界面

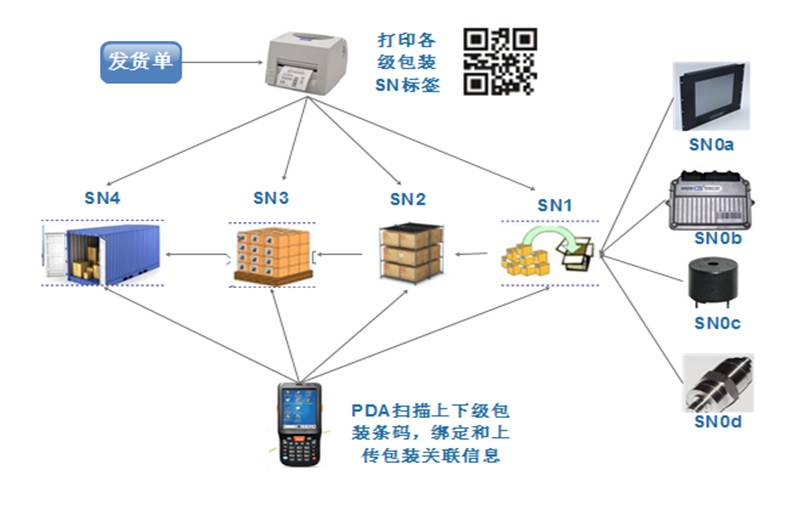

(4)供應鏈管控-包裝關聯

控制器ECU、蜂鳴器、顯示器、傳感器四個單品組成一個小箱,打印機出箱碼標簽,工人貼標并且掃箱碼,開始對單品進行裝箱和掃描錄入,待裝完一箱,PDA綁定、上傳數據。包裝關聯現場,通過PDA掃描錄入和綁定子母包裝碼。

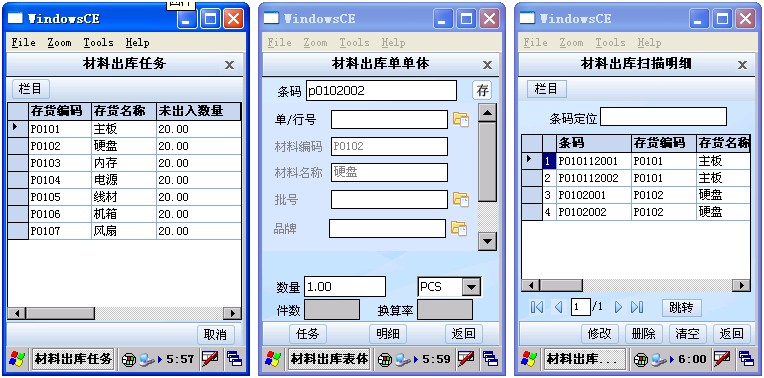

(5)供應鏈管控-盤點

PDA關聯后臺系統的盤點計劃,對各類型倉庫進行掃碼盤點,記錄實盤數量,并上傳到系統后臺,系統將自動對賬目數量和實盤數量進行核算比對,算出盤贏或者盤虧差額。通過定期盤點,確保公司的賬實一致,保障財務核算準確。

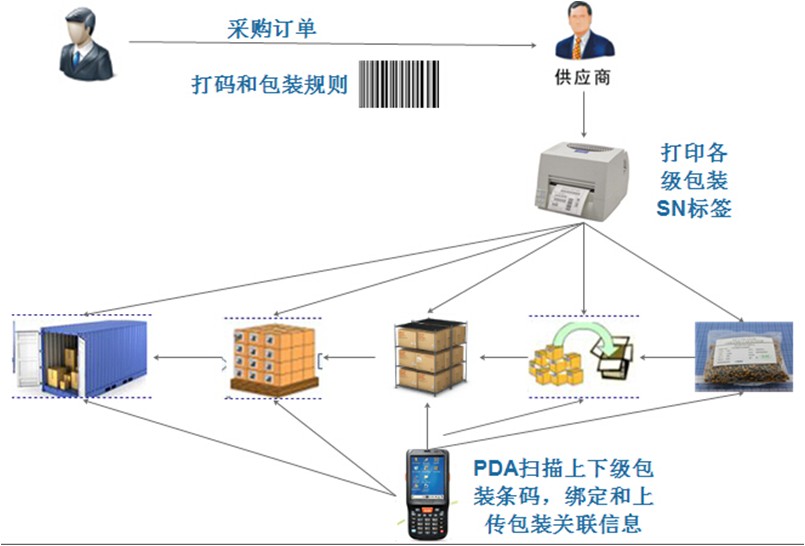

(6)供應鏈管控-供應商管理

供應商管理模塊為核心供應商提供RFID電子標簽打印和PDA掃碼管理功能。工作流程如下:

通過廣州睿豐德的供應商管理模塊,供應商可獲得訂單信息和RFID電子標簽打印與包裝規格要求。供應商遵循廣州睿豐德系統提出的標準,進行生產、貼標、包裝和發貨。發貨時,供應商通過PDA掃碼上傳發貨信息,即可提前了解原料發運情況,并在驗收入倉時候,僅需掃描最高級別包裝RFID電子標簽(例如托盤RFID電子標簽)即可完成一批貨物的入庫。

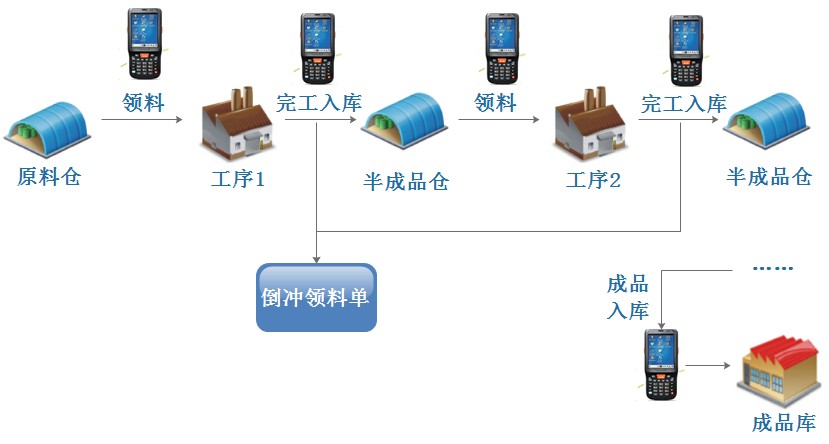

三、生產過程管控

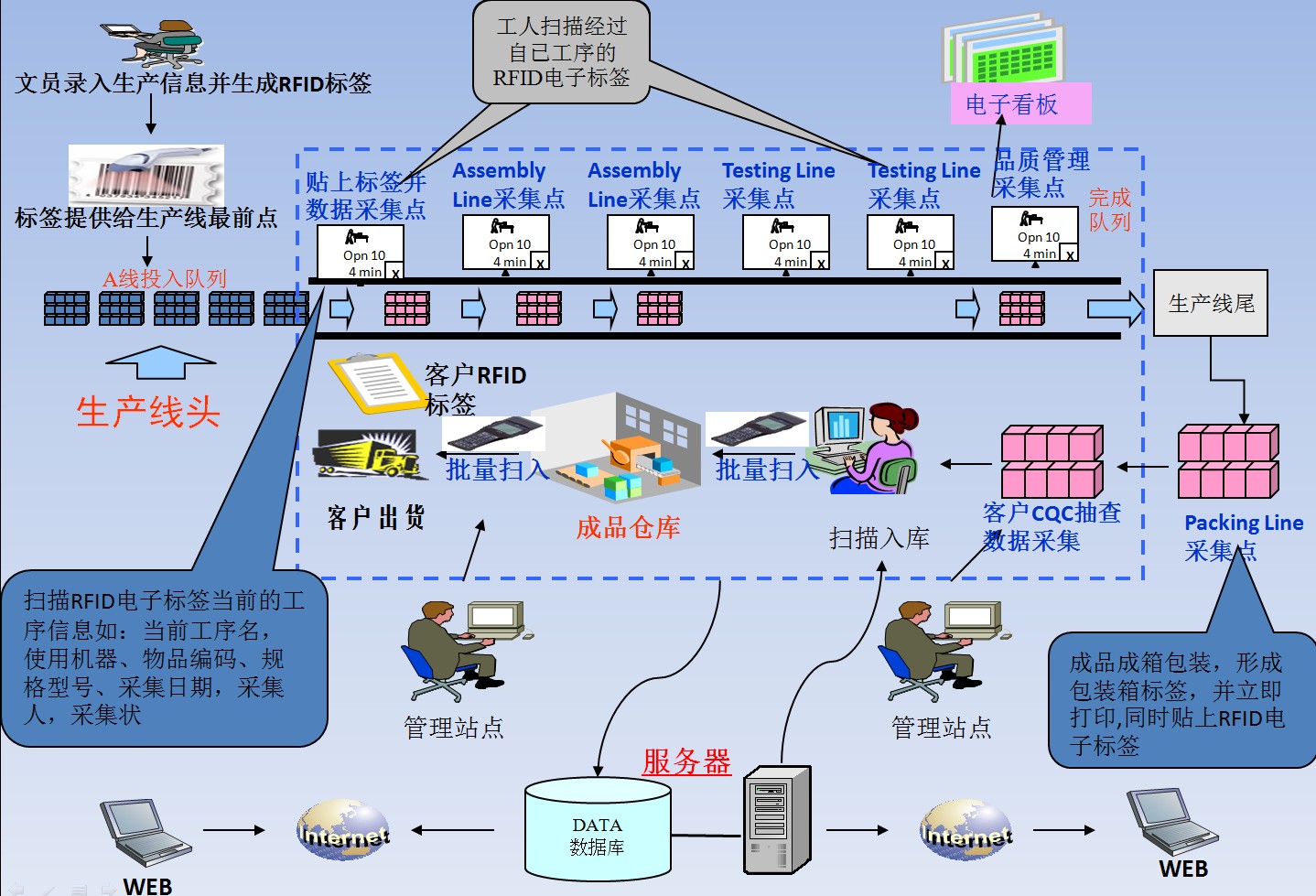

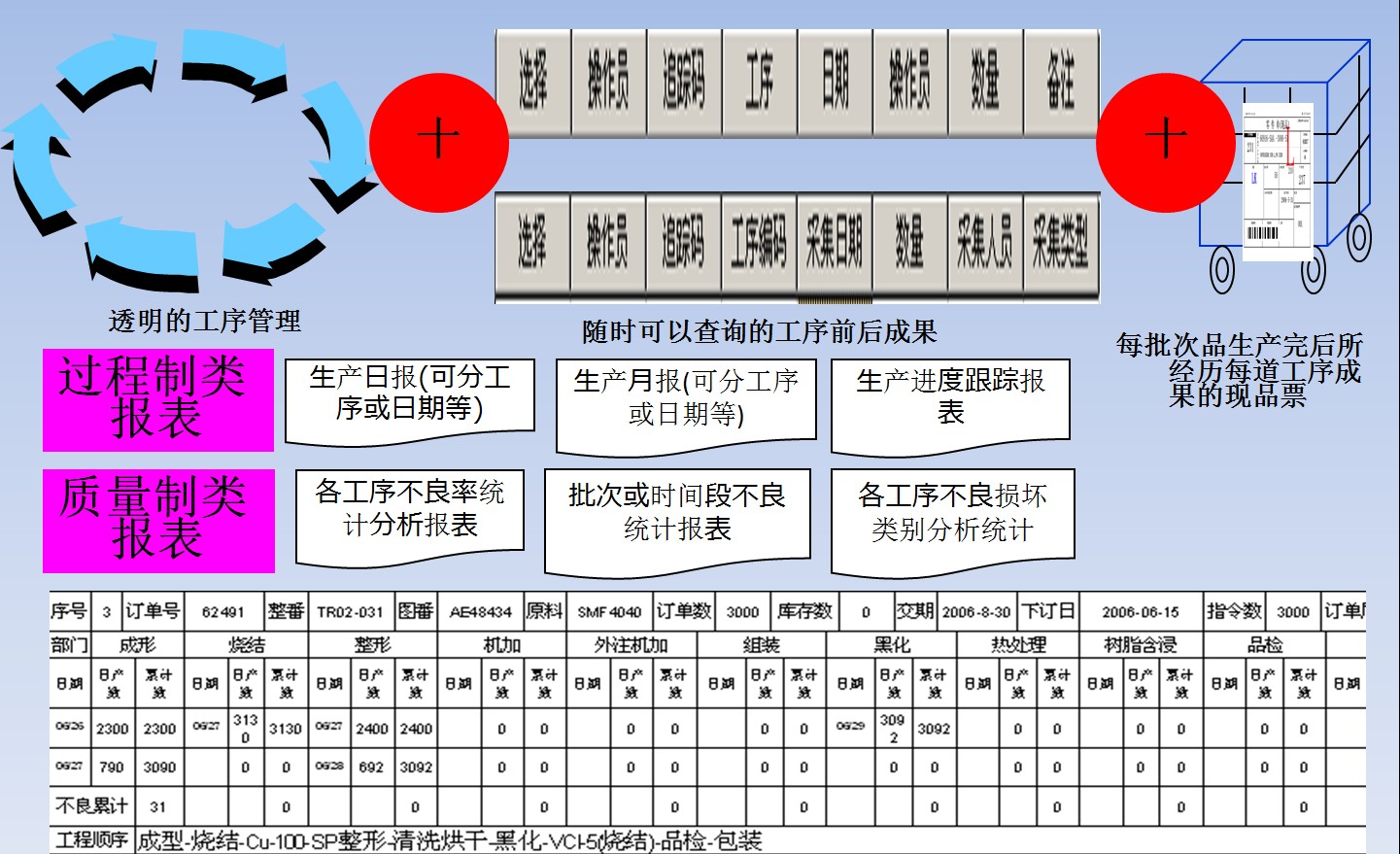

生產過程管控,是利用PDA設備在不同工藝路線、各個工作中心,進行車間現場數據的掃描與錄入,并將批號、序列號SN、操作員等關鍵基礎信息上傳到條碼系統后臺和K3系統。數據傳輸借助wifi進行傳輸。

以上是整個項目最基礎、最重要部分,從原材料、半成品、成品詳細記錄了所有生產信息,為將來產成品的質量追溯和信息反查提供數據依據。

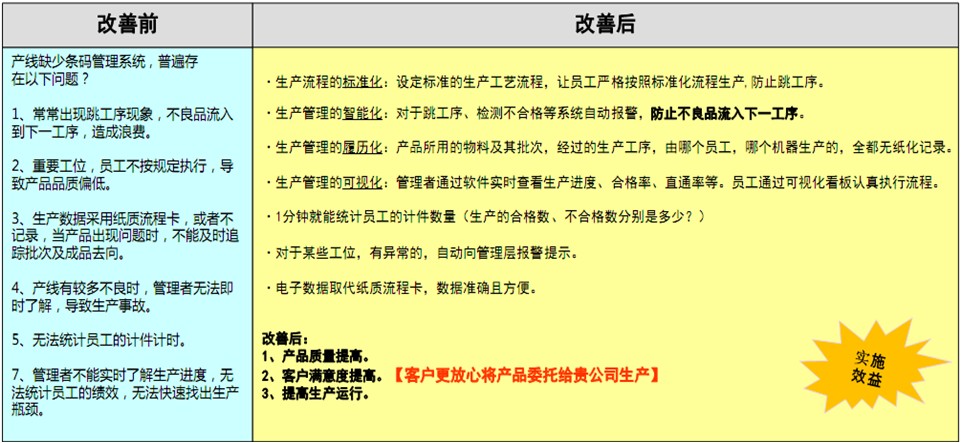

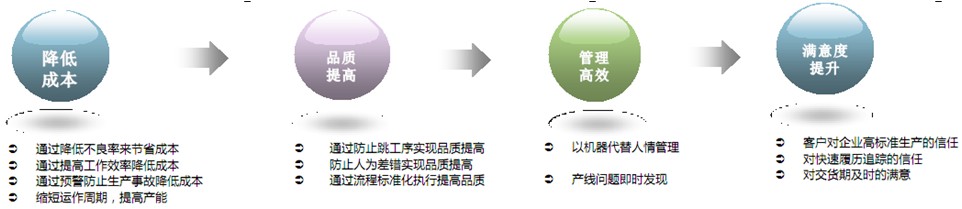

(1)實施效益

(2)現場采集

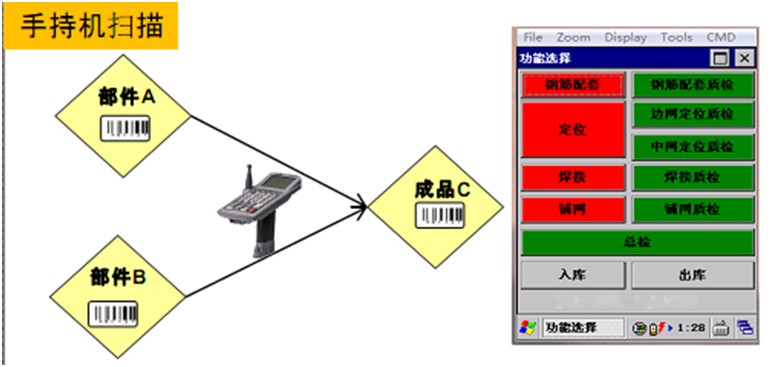

手持PDA掃描部件和原料RFID電子標簽,與生產工單綁定。成品完工后,手持機掃描成品RFID電子標簽,建立原料、半成品部件、成品與工單的關聯關系。

(3)質量控制明朗化

(4)現場原料流轉

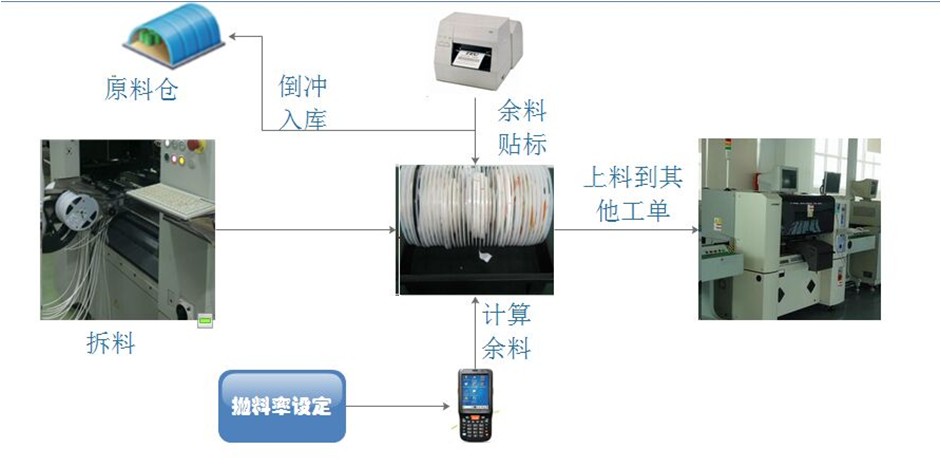

SMT轉產時,余料可轉移到其他工單上繼續使用,流程如下:

拆料—PDA余料計算—現場打標—轉到新工單上料。如果不需要轉到新工單,也可通過倒沖單返回原材料庫,倒沖屬于供應鏈管理范疇。

(5)控制器制造流程

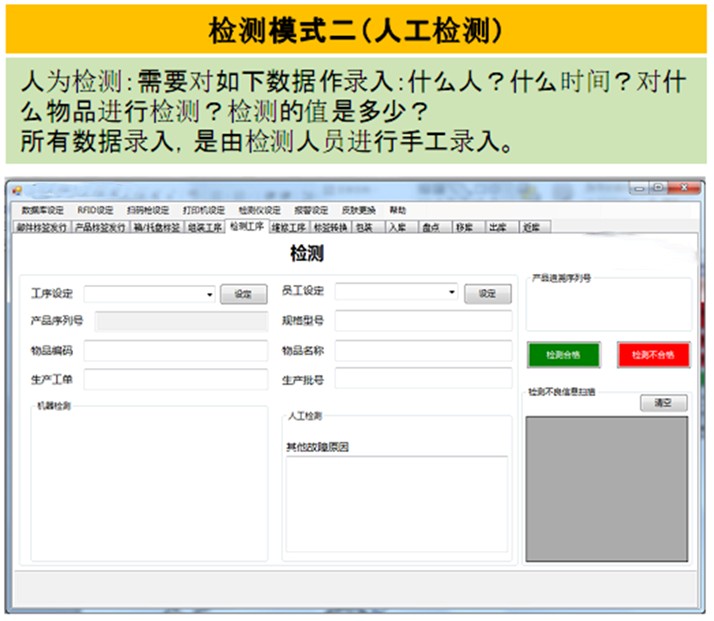

四、檢測與維修

想了解更多關于RFID技術在各行各業的應用,請點擊瀏覽:廣州睿豐德信息科技有限公司;

快速了解更多的詳情資訊,請立即撥打號碼:

020-29010488(睿豐德)

18102568586(田生)